در دنیای رقابتی امروز که کارخانجات صنعتی برای بقا و رشد در بازار با چالش های متعددی روبه رو هستند، شناسایی و رفع مشکلات پنهان در خطوط تولید به یکی از ضرورت های اصلی مدیریت صنعتی تبدیل شده است. بسیاری از کارخانه ها با وجود سرمایه گذاری های کلان در تجهیزات، فناوری و نیروی انسانی، باز هم با افت بهره وری، افزایش ضایعات یا کاهش کیفیت محصولات مواجه اند. این مشکلات معمولاً نشانه ای از وجود «عارضه» در سیستم تولید هستند؛ عارضه هایی که اگر به موقع شناسایی و درمان نشوند، می توانند به تعطیلی خط تولید یا کاهش شدید سودآوری منجر شوند.

عارضه یابی تولید فرآیندی است که با هدف کشف ریشه ای مشکلات، تحلیل داده های عملیاتی و ارائه راهکارهای اجرایی برای اصلاح و بهبود سیستم های تولیدی انجام می شود. این فرآیند نه تنها به شناسایی مشکلات ظاهری مانند توقف های ناگهانی یا افت کیفیت کمک می کند، بلکه دلایل پنهان تری مانند ضعف در مدیریت، ناکارآمدی تجهیزات یا ناهماهنگی بین بخش ها را نیز آشکار می سازد.

در ادامه، به صورت گام به گام با مفهوم عارضه یابی تولید، مراحل اجرایی، روش های انجام آن و مزایایی که برای کارخانه ها به همراه دارد آشنا می شویم.

عارضه یابی تولید چیست؟

عارضه یابی تولید در اصل، مشابه تشخیص بیماری در بدن انسان است. همان طور که پزشک برای درمان بیمار ابتدا باید علت اصلی بیماری را بیابد، مدیران صنعتی نیز باید پیش از اجرای هرگونه برنامه بهبود، ریشه ی مشکلات تولید را شناسایی کنند. این کار از طریق بررسی سیستماتیک داده ها، مصاحبه با کارکنان، مشاهده فرآیندها و تحلیل عملکرد تجهیزات انجام می شود.

عارضه یابی تولید فرآیندی مداوم است، نه یک اقدام موقتی. هدف آن صرفاً شناسایی ایرادات نیست، بلکه طراحی راه حل هایی عملی و پایدار برای جلوگیری از تکرار مشکلات در آینده است. در این مسیر، تیم عارضه یابی معمولاً از متخصصان حوزه های مختلف مانند مهندسی صنایع، کنترل کیفیت، برنامه ریزی تولید و حتی منابع انسانی تشکیل می شود تا همه جوانب سیستم تولید مورد بررسی دقیق قرار گیرد.

تعریف دقیق عارضه یابی در واحدهای صنعتی

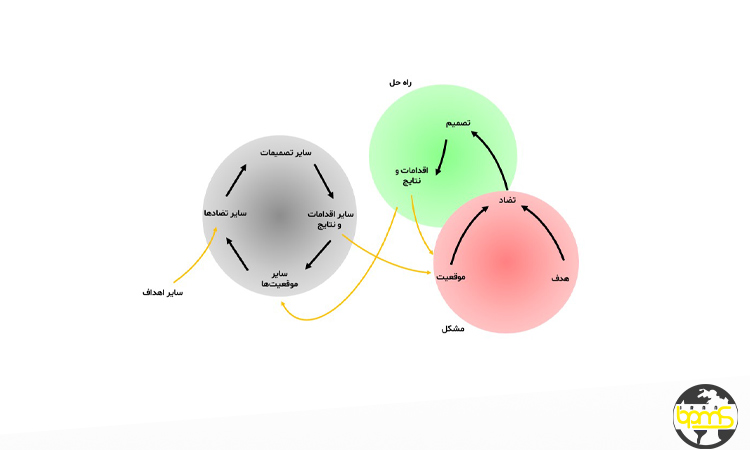

در تعریف دقیق تر، عارضه یابی تولید مجموعه ای از فعالیت های تحلیلی و میدانی است که با هدف کشف انحرافات عملکردی در واحدهای صنعتی انجام می شود. این فرآیند شامل جمع آوری داده ها، مقایسه وضعیت موجود با استانداردهای مطلوب و شناسایی گلوگاه هایی است که باعث کاهش راندمان یا افزایش هزینه ها می شوند.

عارضه یابی تولید در حقیقت به معنی دیدن آن چیزی است که در جریان واقعی تولید ایجاد می شود. آن چیزی که بر روی کاغذ برنامه ریزی می شود را نمی توان عارضه یابی تولید دانست. این کار کمک می کند شکاف بین «آنچه باید باشد» و «آنچه هست» به وضوح مشخص شود و مسیر اصلاح به درستی طراحی گردد.

در واحدهای صنعتی، عارضه یابی می تواند در سطوح مختلفی انجام شود؛ از تحلیل عملکرد ماشین آلات گرفته تا بررسی نحوه تعامل نیروی انسانی و حتی ساختار مدیریتی سازمان. نتیجه این بررسی ها معمولاً به صورت گزارش تحلیلی ارائه می شود که پایه تصمیم گیری های کلان در حوزه بهره وری و بهبود فرآیندها قرار می گیرد.

تفاوت عارضه یابی تولید با تحلیل فرآیند

اگرچه عارضه یابی تولید و تحلیل فرآیند هر دو بر بهبود عملکرد تمرکز دارند، اما هدف و رویکرد آن ها متفاوت است. در تحلیل فرآیند، تمرکز بر ترسیم و بهینه سازی جریان کارها و فعالیت هاست، در حالی که عارضه یابی بر شناسایی انحرافات و علل بروز مشکلات متمرکز می شود.

تحلیل فرآیند بیشتر رویکردی پیشگیرانه دارد و به طراحی مجدد سیستم ها برای افزایش کارایی می پردازد، اما عارضه یابی واکنشی تر است و پس از مشاهده علائم اختلال در عملکرد، وارد عمل می شود. در واقع می توان گفت عارضه یابی، مرحله ای است که پیش از هر اقدام اصلاحی یا بازمهندسی باید انجام شود تا مسیر تغییر بر اساس داده های واقعی و دقیق طراحی گردد.

مراحل عارضه یابی تولید در کارخانه ها

عارضه یابی تولید یک مسیر چندمرحله ای است که از شناخت وضعیت موجود آغاز شده و تا ارائه و اجرای راهکارهای اصلاحی ادامه می یابد. هر مرحله از این مسیر، نقشی کلیدی در اطمینان از دقت نتایج و اثربخشی اقدامات بعدی دارد.

مرحله اول: بررسی داده های تولید و نیروی انسانی

اولین گام در عارضه یابی، جمع آوری و تحلیل داده های مرتبط با تولید است. این داده ها شامل اطلاعاتی درباره نرخ تولید، توقف های خط، مصرف انرژی، کیفیت محصولات، بهره وری نیروی کار و عملکرد تجهیزات می شود. هدف از این مرحله، ترسیم تصویری واقعی از وضعیت موجود کارخانه است.

در کنار داده های کمی، داده های کیفی مانند نظرات و تجربیات کارکنان نیز اهمیت دارند. گاهی مشکلاتی که در گزارش های رسمی قابل مشاهده نیستند، از طریق گفتگو با اپراتورها و کارکنان بخش تولید آشکار می شوند. در واقع ترکیب داده های آماری با مشاهدات میدانی و اطلاعات انسانی، تصویری جامع از وضعیت تولید ارائه می دهد.

مرحله دوم: شناسایی مشکلات در خط تولید

پس از گردآوری اطلاعات، نوبت به شناسایی نقاط ضعف و گلوگاه های اصلی در فرآیند تولید می رسد. این گلوگاه ها می توانند در قالب توقف های مکرر ماشین آلات، مصرف بیش از حد مواد اولیه، ضایعات بالا یا حتی تأخیر در تحویل محصولات ظاهر شوند.

در این مرحله، استفاده از نمودار جریان تولید و نقشه فرایندها کمک می کند مسیر حرکت مواد و اطلاعات به وضوح بررسی شود. همچنین تطبیق داده ها با استانداردهای صنعتی و اهداف سازمانی، امکان سنجش انحرافات را فراهم می کند. شناسایی مشکلات باید با دقت و بدون پیش داوری انجام شود، زیرا هدف یافتن مقصر نیست بلکه کشف علت واقعی اختلالات است.

مرحله سوم: تحلیل ریشه ای علل بروز عارضه

یکی از مهم ترین بخش های عارضه یابی، تحلیل ریشه ای مشکلات است. در این مرحله، تیم عارضه یابی از ابزارهایی مانند روش پنج چرا (5 Whys)، نمودار استخوان ماهی (Ishikawa) و تحلیل علت و معلول استفاده می کند تا بفهمد هر مشکل از کجا نشأت گرفته است.

به عنوان مثال، اگر خط تولید با توقف مکرر روبه روست، علت اصلی ممکن است نه نقص فنی دستگاه، بلکه کمبود آموزش اپراتورها یا ضعف در برنامه نگهداری پیشگیرانه باشد. هدف این مرحله آن است که «درمان علائم» جای خود را به «درمان علت» بدهد. تحلیل دقیق و علمی در این مرحله تضمین می کند که اقدامات اصلاحی بعدی پایدار و مؤثر باشند.

مرحله چهارم: ارائه راهکارهای اصلاحی و اجرایی

پس از شناسایی علل ریشه ای، نوبت به طراحی راهکارهای اصلاحی می رسد. این راهکارها باید بر اساس داده های واقعی، منابع موجود و توان اجرایی کارخانه تنظیم شوند. راهکارها ممکن است شامل آموزش مجدد کارکنان، تغییر در برنامه تولید، به روزرسانی تجهیزات یا بازنگری در فرآیند کنترل کیفیت باشد.

توصیه می شود در این مرحله، راهکارها به صورت مرحله ای و قابل اندازه گیری اجرا شوند تا بتوان تأثیر هر اقدام را ارزیابی کرد. گزارش نهایی عارضه یابی معمولاً شامل برنامه زمان بندی، هزینه های پیش بینی شده و شاخص های کلیدی عملکرد برای سنجش موفقیت اقدامات اصلاحی است.

روش های انجام عارضه یابی در صنعت

روش های مختلفی برای انجام عارضه یابی تولید وجود دارد که انتخاب هر یک به نوع صنعت، اندازه کارخانه و سطح فناوری مورد استفاده بستگی دارد. سه روش اصلی در این زمینه عبارت اند از عارضه یابی دستی، سیستمی و داده محور، و روش نرم افزاری تحلیلی.

عارضه یابی دستی (بر پایه مشاهده و مصاحبه)

در این روش، تیم متخصص با حضور در محل تولید و مشاهده مستقیم فرآیندها، به شناسایی مشکلات می پردازد. مصاحبه با کارکنان، بررسی گزارش های عملکرد و بازدید از تجهیزات، از ابزارهای اصلی این روش است.

اگرچه عارضه یابی دستی زمان بر است، اما به دلیل ارتباط مستقیم با واقعیت های میدانی، دقت بالایی دارد و برای کارخانه هایی با ساختار سنتی یا داده های محدود مناسب است.

عارضه یابی سیستمی و داده محور

در صنایع مدرن که حجم عظیمی از داده ها تولید می شود، روش داده محور جایگزین رویکرد سنتی شده است. در این روش، از نرم افزارهای تحلیل داده، سیستم های ERP و سنسورهای صنعتی برای جمع آوری و تحلیل داده های لحظه ای استفاده می شود.

تحلیل داده ها به کمک الگوریتم های آماری و هوش مصنوعی، امکان پیش بینی خرابی ها و بهینه سازی عملکرد را فراهم می کند. این روش دقت بالایی دارد و به تصمیم گیری مبتنی بر داده کمک می کند، اما نیازمند زیرساخت فناورانه و نیروی انسانی آموزش دیده است.

عارضه یابی با استفاده از نرم افزارهای تحلیلی صنعتی

نرم افزارهای تحلیلی مانند Power BI، SAP Analytics یا نرم افزارهای تخصصی MES نقش مهمی در تسریع و دقت عارضه یابی دارند. این ابزارها با تجمیع داده ها از بخش های مختلف، تصویری یکپارچه از عملکرد کل سیستم تولید ارائه می دهند.

به کمک این نرم افزارها می توان الگوهای پنهان در داده ها را کشف، نقاط ضعف تکرارشونده را شناسایی و حتی شاخص های کلیدی عملکرد را به صورت گرافیکی رصد کرد. استفاده از این روش باعث می شود تصمیمات مدیریتی با اطمینان بیشتر و بر اساس شواهد عینی اتخاذ شوند.

مزایای عارضه یابی تولید برای کسب وکارهای صنعتی

عارضه یابی تولید نه تنها ابزاری برای حل مشکلات فعلی است، بلکه ابزاری راهبردی برای پیشگیری از بحران ها و تضمین پایداری سازمان در بلندمدت محسوب می شود.

کاهش هزینه های تولید

یکی از ملموس ترین نتایج عارضه یابی، کاهش چشمگیر هزینه های تولید است. شناسایی و حذف گلوگاه ها، کاهش ضایعات مواد اولیه، بهینه سازی مصرف انرژی و پیشگیری از خرابی های ناگهانی تجهیزات، همگی باعث صرفه جویی در هزینه ها می شوند.

زمانی که کارخانه ها با داده های واقعی تصمیم بگیرند، منابع به شکل مؤثرتری تخصیص می یابد و هزینه های پنهان ناشی از خطاها و توقف های تولید به حداقل می رسد.

افزایش بهره وری و راندمان ماشین آلات

عارضه یابی تولید به کارخانه ها کمک می کند تا ظرفیت واقعی تجهیزات خود را بشناسند و از آن به بهترین شکل استفاده کنند. بسیاری از خطوط تولید به دلیل تنظیمات نادرست یا نگهداری نامنظم، عملکردی کمتر از توان واقعی دارند.

با اجرای برنامه های بهبود مبتنی بر عارضه یابی، بهره وری ماشین آلات افزایش یافته و شاخص هایی مانند OEE (اثربخشی کلی تجهیزات) بهبود می یابد. نتیجه نهایی، افزایش تولید با همان منابع موجود است.

بهبود کیفیت محصولات و رضایت مشتریان

کیفیت پایین محصولات یکی از نشانه های اصلی وجود عارضه در فرآیند تولید است. زمانی که خطاها در تولید به درستی شناسایی و اصلاح شوند، کیفیت نهایی محصولات به طور چشمگیری افزایش می یابد.

افزایش کیفیت نه تنها باعث کاهش نرخ برگشتی محصولات می شود، بلکه رضایت و اعتماد مشتریان را نیز تقویت می کند. کارخانه هایی که به صورت منظم عارضه یابی انجام می دهند، معمولاً جایگاه رقابتی پایدارتری در بازار دارند.

عوامل موفقیت در اجرای پروژه عارضه یابی

اجرای مؤثر پروژه ی عارضه یابی تولید نیازمند برنامه ریزی دقیق، دانش فنی، و هماهنگی میان بخش های مختلف سازمان است. بسیاری از پروژه های عارضه یابی به دلیل نبود ساختار اجرایی مناسب یا ضعف در همکاری میان مدیران و کارشناسان، به نتایج دلخواه نمی رسند. در این بخش، مهم ترین عوامل موفقیت در اجرای یک پروژه عارضه یابی موفق را بررسی می کنیم.

انتخاب مشاور یا تیم متخصص

یکی از کلیدی ترین عوامل موفقیت، انتخاب مشاور یا تیمی متخصص در حوزه عارضه یابی صنعتی است. عارضه یابی یک فعالیت چندرشته ای است که به درک عمیق از فرآیندهای تولید، نگهداری، مدیریت منابع انسانی و تحلیل داده نیاز دارد. مشاورانی که تجربه کار در صنایع مشابه را دارند، معمولاً می توانند الگوهای رفتاری و فنی کارخانه را بهتر درک کرده و سریع تر به نتایج عملی برسند.

انتخاب یک تیم مستقل و بی طرف برای عارضه یابی اهمیت زیادی دارد، زیرا دیدگاه آن ها از پیش فرض ها و محدودیت های داخلی سازمان تأثیر نمی پذیرد. تیمی موفق، علاوه بر تحلیل فنی، توانایی مدیریت جلسات، ارتباط مؤثر با پرسنل و انتقال دانش به سازمان را نیز داراست. در واقع، هدف از انتخاب تیم متخصص، تنها تهیه گزارش نیست بلکه یادگیری سازمانی و انتقال مهارت به بدنه کارخانه است.

تحلیل دقیق داده های تولیدی

داده ها پایه و اساس تصمیم گیری در عارضه یابی تولید هستند. هرچه داده ها دقیق تر، کامل تر و به روزتر باشند، نتیجه تحلیل ها واقعی تر و قابل اتکاتر خواهد بود. در بسیاری از موارد، ضعف در جمع آوری داده های عملیاتی باعث می شود نتیجه ی عارضه یابی ناقص یا گمراه کننده باشد.

تحلیل داده ها باید با ترکیب روش های آماری و کیفی انجام شود تا هم از جنبه کمی (مانند توقف ها، تولید، ضایعات) و هم از جنبه رفتاری و مدیریتی مورد بررسی قرار گیرد. همچنین استفاده از ابزارهای تحلیلی مانند نمودار پارتو یا آنالیز روند، می تواند دیدی جامع از وضعیت عملکرد ارائه دهد. در نهایت، تحلیل دقیق داده ها مسیر اجرای اصلاحات مؤثر را هموار می سازد.

همکاری مدیران و کارکنان در فرآیند اصلاح

هیچ پروژه عارضه یابی بدون همکاری مؤثر میان مدیران، کارشناسان و کارگران به نتیجه نمی رسد. اجرای موفق نیازمند فرهنگی سازمانی است که در آن پذیرش تغییر به عنوان فرصت تلقی شود نه تهدید. هنگامی که کارکنان در فرآیند عارضه یابی مشارکت دارند و نقش آن ها در بهبود سیستم روشن است، اجرای راهکارها با مقاومت کمتری روبه رو خواهد شد.

از سوی دیگر، حمایت و تعهد مدیران ارشد اهمیت حیاتی دارد. زمانی که مدیریت ارشد نتایج عارضه یابی را جدی بگیرد و منابع لازم برای اجرای اصلاحات را فراهم کند، احتمال موفقیت پروژه به طور چشمگیری افزایش می یابد. همکاری مستمر بین سطوح مختلف سازمان، حلقه ی اتصال تحلیل تا اجرا را تکمیل می کند.

چه زمانی باید از خدمات عارضه یابی استفاده کرد؟

بسیاری از مدیران صنعتی زمانی به فکر عارضه یابی می افتند که بحران ها آشکار شده اند؛ اما واقعیت این است که بهترین زمان برای استفاده از خدمات عارضه یابی، قبل از وقوع بحران است. این فرآیند باید به عنوان بخشی از سیستم پایش سلامت تولید در نظر گرفته شود، نه اقدامی واکنشی پس از بروز مشکل.

هنگام کاهش بهره وری یا افزایش ضایعات

یکی از نشانه های نیاز فوری به عارضه یابی، کاهش نرخ بهره وری یا افزایش ضایعات است. زمانی که حجم تولید کاهش می یابد، ضایعات مواد اولیه افزایش پیدا می کند یا کیفیت محصولات دچار نوسان می شود، احتمال وجود عارضه در خطوط تولید زیاد است. عارضه یابی در این شرایط کمک می کند علت دقیق افت عملکرد مشخص شود و با اصلاح فرآیندها، دوباره ثبات و بهره وری به سیستم بازگردد.

هنگام تغییر تجهیزات یا فرآیندها

اجرای تغییرات فنی در خط تولید، مانند نصب ماشین آلات جدید یا تغییر فرآیندهای کاری، می تواند تعادل عملکرد سیستم را بر هم بزند. در چنین مواقعی، عارضه یابی ابزاری ضروری است تا مطمئن شویم تغییرات اعمال شده به شکل صحیح و مؤثر انجام شده اند.

با تحلیل دقیق داده های قبل و بعد از تغییر، می توان اثربخشی سرمایه گذاری ها را سنجید و در صورت نیاز، اصلاحات لازم را انجام داد. در واقع عارضه یابی پس از تغییر، نوعی ممیزی عملکرد است که مانع از بروز اشتباهات پرهزینه در آینده می شود.

پیش از توسعه یا سرمایه گذاری جدید

پیش از هرگونه توسعه یا سرمایه گذاری جدید، عارضه یابی نقش مهمی در تصمیم گیری دارد. زمانی که کارخانه قصد افزایش ظرفیت تولید یا ورود به بازار جدیدی را دارد، باید اطمینان حاصل کند که سیستم فعلی بدون نقص و با حداکثر کارایی در حال کار است.

عارضه یابی در این مرحله، همانند معاینه ی کامل قبل از جراحی عمل می کند؛ مشکلات پنهان را آشکار می کند و از انتقال خطاها به مقیاس بزرگ تر جلوگیری می نماید. در نتیجه، تصمیم گیری برای سرمایه گذاری آینده با آگاهی و اطمینان بیشتری صورت می گیرد.

ارتباط عارضه یابی تولید با مشاوره مدیریت و بهبود فرآیند

عارضه یابی تولید تنها یک ابزار فنی نیست؛ بلکه پلی میان تحلیل فنی و مدیریت استراتژیک محسوب می شود. در حقیقت، عارضه یابی پایه و مقدمه ای برای خدمات و پروژه های بهبود فرآیند است. ارتباط تنگاتنگ میان این حوزه ها، کلید ایجاد تحولات پایدار در سازمان های صنعتی است.

نقش مشاوران صنعتی در شناسایی و رفع گلوگاه ها

مشاوران صنعتی با تجربه در حوزه عارضه یابی، نقش تسهیل گر و ناظر بی طرف را در فرآیند بهبود ایفا می کنند. آن ها با ترکیب دانش فنی و دیدگاه مدیریتی، می توانند میان بخش های مختلف سازمان ارتباط مؤثری برقرار کنند.

نقش اصلی مشاور، نه صرفاً تشخیص عارضه بلکه کمک به سازمان برای «یادگیری نحوه عارضه یابی» است. در واقع مشاوران موفق به جای ارائه راه حل های موقتی، فرهنگ تحلیل و بهبود مستمر را در سازمان نهادینه می کنند. این رویکرد سبب می شود کارخانه پس از اتمام پروژه نیز بتواند به صورت مستقل فرآیند عارضه یابی را ادامه دهد.

تفاوت عارضه یابی تولید و مشاوره کسب وکار

هرچند عارضه یابی و مشاوره کسب وکار هر دو به بهبود عملکرد سازمان کمک می کنند، اما دامنه و هدف آن ها متفاوت است. عارضه یابی تولید بیشتر جنبه عملیاتی دارد و تمرکز آن بر فرآیندهای تولید، تجهیزات و عملکرد نیروی انسانی است.

در مقابل، مشاوره کسب وکار نگاه کلان تری دارد و به استراتژی، بازار، مالی و ساختار سازمانی می پردازد. با این حال، نتایج حاصل از عارضه یابی معمولاً ورودی ارزشمندی برای پروژه های مشاوره مدیریت محسوب می شود؛ زیرا دیدی دقیق از وضعیت واقعی عملیات سازمان در اختیار تصمیم گیران قرار می دهد.

نمونه اجرای موفق عارضه یابی تولید در کارخانه ها

برای درک بهتر اهمیت عارضه یابی، بررسی یک نمونه واقعی از اجرای موفق آن در یک واحد صنعتی می تواند بسیار آموزنده باشد. این نمونه نشان می دهد که چگونه تحلیل دقیق داده ها، مشارکت کارکنان و اجرای راهکارهای مرحله ای می تواند تحول چشمگیری در عملکرد یک کارخانه ایجاد کند.

بررسی یک مطالعه موردی واقعی

در یکی از کارخانه های تولید قطعات فلزی، طی سال های اخیر میزان توقف خط تولید به طور قابل توجهی افزایش یافته بود. مدیریت کارخانه در ابتدا تصور می کرد مشکل از کیفیت مواد اولیه است، اما پس از اجرای پروژه عارضه یابی مشخص شد علت اصلی، برنامه نگهداری نامنظم و ضعف در تنظیم دستگاه های پانچ و پرس بوده است.

تیم عارضه یابی با بررسی داده های عملکرد، مصاحبه با اپراتورها و تحلیل خرابی های مکرر، برنامه جدیدی برای سرویس دوره ای تجهیزات طراحی کرد. علاوه بر آن، آموزش فنی کارکنان در دستور کار قرار گرفت تا بتوانند تنظیمات ماشین آلات را به شکل استاندارد انجام دهند.

نتیجه این اقدامات، کاهش ۴۰ درصدی توقف ها و افزایش ۲۵ درصدی بهره وری خط تولید در مدت کمتر از سه ماه بود. این نمونه نشان می دهد که حتی تغییرات ساده، وقتی مبتنی بر تحلیل دقیق باشند، می توانند نتایج قابل توجهی به همراه داشته باشند.

نتایج حاصل از اجرای صحیح عارضه یابی

اجرای صحیح عارضه یابی تولید تأثیری فراتر از بهبود کوتاه مدت دارد. کارخانه هایی که این فرآیند را به صورت منظم انجام می دهند، شاهد ارتقای مداوم در شاخص هایی چون OEE، کاهش هزینه های غیرمستقیم و افزایش رضایت مشتریان هستند.

به علاوه، عارضه یابی موجب ایجاد فرهنگ بازخورد و یادگیری در سازمان می شود. کارکنان یاد می گیرند که هر خطا یا انحراف فرصتی برای یادگیری و بهبود است. این نگرش، پایه گذار سیستم های مدیریتی پیشرفته مانند بهبود مستمر (Kaizen) و تولید ناب (Lean Manufacturing) است که امروزه در جهان صنعت جایگاه ویژه ای دارند.

جمع بندی

اکنون می دانیم که عارضه یابی تولید چیست و چرا برای کارخانه ها حیاتی است؟ این فرآیند، نه تنها راهی برای رفع مشکلات فعلی بلکه ابزاری استراتژیک برای تضمین آینده ی سازمان محسوب می شود. عارضه یابی به مدیران کمک می کند از سطح علائم به عمق مشکلات بروند و تصمیماتی مبتنی بر واقعیت و داده اتخاذ کنند. اگر کارخانه ها عارضه یابی را به عنوان بخشی از چرخه مدیریت خود بپذیرند، می توانند با کمترین هزینه، بیشترین بهره وری را به دست آورند.

در دنیایی که رقابت صنعتی روزبه روز شدیدتر می شود، سازمان هایی موفق خواهند بود که به جای واکنش به بحران ها، با تحلیل و پیش بینی از بروز آن ها پیشگیری کنند. توصیه نهایی این است که هر واحد صنعتی، صرف نظر از اندازه و نوع فعالیت، عارضه یابی را به عنوان بخشی دائمی از استراتژی خود در نظر بگیرد. این رویکرد نه تنها به بهبود عملکرد فعلی کمک می کند بلکه آینده ای پایدار و رقابت پذیر برای کارخانه رقم خواهد زد.

سوالات متداول درباره عارضه یابی تولید

-

عارضه یابی تولید دقیقاً چه کاربردی در کارخانه ها دارد؟

عارضه یابی تولید ابزاری تحلیلی برای شناسایی ریشه ای مشکلات و ناهنجاری های موجود در فرآیندهای تولید است. این فرآیند با بررسی داده های عملکرد، کیفیت محصولات و رفتار تجهیزات، به مدیران کمک می کند تا بفهمند چرا بهره وری کاهش یافته یا هزینه ها افزایش پیدا کرده اند. در نتیجه، راهکارهای اصلاحی مبتنی بر شواهد ارائه می شود تا کارخانه بتواند با حداکثر راندمان فعالیت کند.

-

تفاوت عارضه یابی تولید با ممیزی کیفیت یا تحلیل فرآیند چیست؟

ممیزی کیفیت معمولاً به بررسی تطابق فعالیت ها با استانداردهای مشخص مثل ISO 9001 می پردازد، اما عارضه یابی تمرکزش بر کشف علل پنهان مشکلات است. در عارضه یابی، نگاه از بیرون به سیستم وجود دارد و هدف، یافتن «چرا»ی هر عارضه است. از سوی دیگر، تحلیل فرآیند بر طراحی و بهبود جریان کار تمرکز دارد، در حالی که عارضه یابی بر درمان انحرافات واقعی و علل بروز خطاها متمرکز است.

-

آیا انجام عارضه یابی تولید نیاز به توقف خط تولید دارد؟

خیر، در اغلب موارد عارضه یابی بدون نیاز به توقف کامل تولید انجام می شود. تیم متخصص با استفاده از داده های جاری، بازدید میدانی و مصاحبه با کارکنان، می تواند فرآیند را به صورت زنده بررسی کند. تنها در برخی بخش های خاص، ممکن است توقف کوتاه مدت برای بررسی دقیق تجهیزات لازم باشد که معمولاً با برنامه ریزی قبلی انجام می شود تا اختلالی در تولید ایجاد نگردد.

-

چه شرکت هایی بیش از دیگران به عارضه یابی تولید نیاز دارند؟

کارخانه هایی که دچار افت بهره وری، افزایش ضایعات، نوسان در کیفیت یا توقف های مکرر در خطوط تولید هستند، بیش از دیگران به عارضه یابی نیاز دارند. همچنین واحدهایی که قصد توسعه ظرفیت تولید یا ورود به بازار جدید را دارند، باید پیش از هر تصمیم گیری، با اجرای عارضه یابی از سلامت عملکرد سیستم خود اطمینان حاصل کنند.

-

هزینه اجرای پروژه عارضه یابی تولید چقدر است؟

هزینه اجرای عارضه یابی بسته به اندازه کارخانه، نوع صنعت، پیچیدگی فرآیندها و سطح فناوری متفاوت است. اما در مقایسه با مزایای آن از جمله کاهش هزینه های تولید، افزایش بهره وری و بهبود کیفیت، هزینه انجام عارضه یابی بسیار ناچیز محسوب می شود. در واقع، عارضه یابی نوعی سرمایه گذاری برای پیشگیری از زیان های بزرگ آینده است.

بدون دیدگاه